在去年晶元缺货的时候,从三星、台积电到Intel和AMD都对一个材料关注有加,那就是ABF(Ajinomoto Build-up Film )。而这一切的故事,都要从一家原本做味精的企业味之素说起。

按照味之素集团网站所说,在 1970 年代,集团开始探索鲜味调味品副产品的应用。我们知道其中一些物质具有优异的材料特性,有可能用於电子行业的树脂和涂层剂。处理器变得越来越小,速度越来越快,印刷电路板制造商需要更好的绝缘材料来保持性能。到了1996 年,一家 CPU 制造商与该集团接洽,希望利用氨基酸技术开发一种薄膜型绝缘体。这最终推动了ABF载板的诞生。

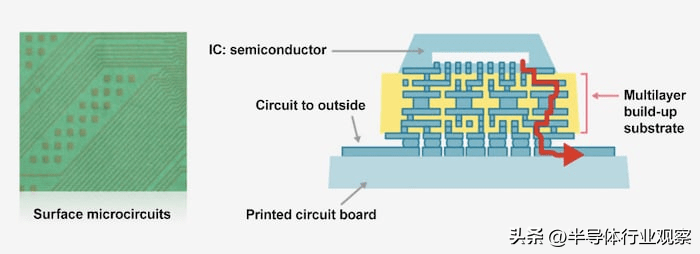

正如大家所看到的,电路集成的进步使得由纳米级电子电路组成的 CPU 成为可能。这些电路必须连接到电子设备和系统中的毫米级电子元件。当然,这可以通过使用由多层微电路组成的 CPU的积层载板来实现。而ABF促进了这些微米级电路的形成,因为它的表面可以接受激光加工和直接镀铜。今天,ABF 是形成电路的基本材料,该电路可引导电子从纳米级 CPU 终端流向印刷载板上的毫米级终端。

可以说,ABF的存在让晶元小型化成为可能。然而,随着晶元的持续发展,ABF也迎来了新的挑战。

ABF,如临大敌

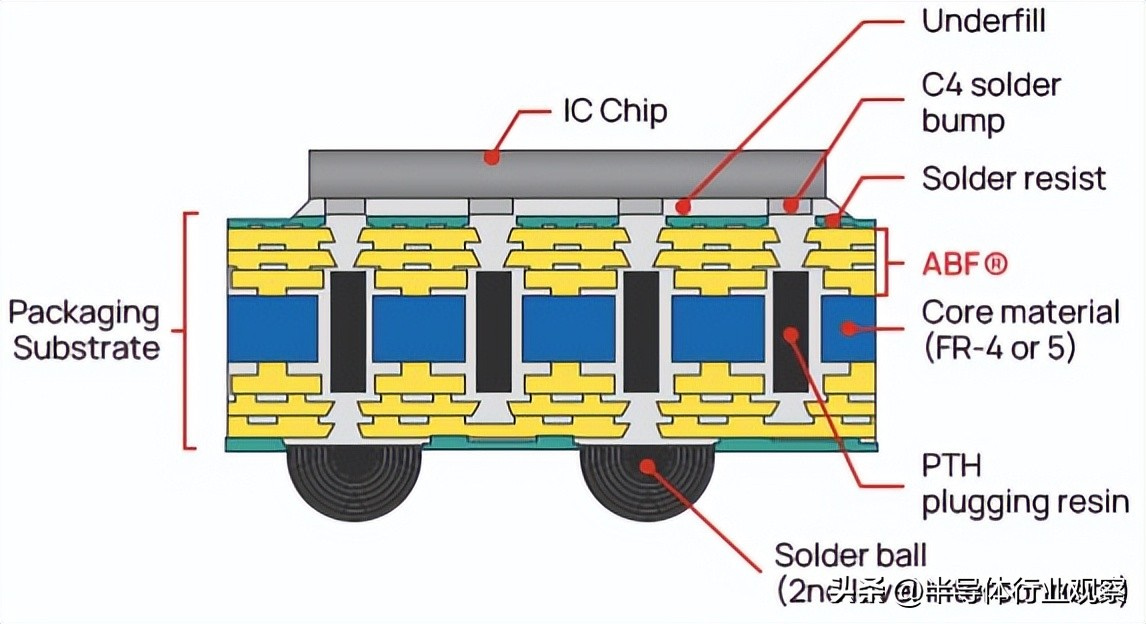

从原理上看,ABF 充当了设备封装内的床,连接 PCB 和纳米级 CPU 的多层微电路组成。

而基於其打造的ABF 基板的一个关键元件是电容器,它主要用於去耦并占据基板的两侧。

anandtech在报道中也表示,现代晶元通常被安装在细间距载板 (FPS:fine pitch substrates ) 上,然後将其放置在多层高密度互连 (HDI:high-density interconnect) 载板上。而如今最先进的 CPU/GPU HDI 载板都使用Ajinomoto Build-up Film (ABF),它结合了有机环氧树脂、硬化剂和无机微粒填料。ABF易於使用,可实现高密度间距(从而实现高密度金属布线),具有足以满足现代晶元的绝缘性能、高刚性、高耐用性和低热膨胀等因素。

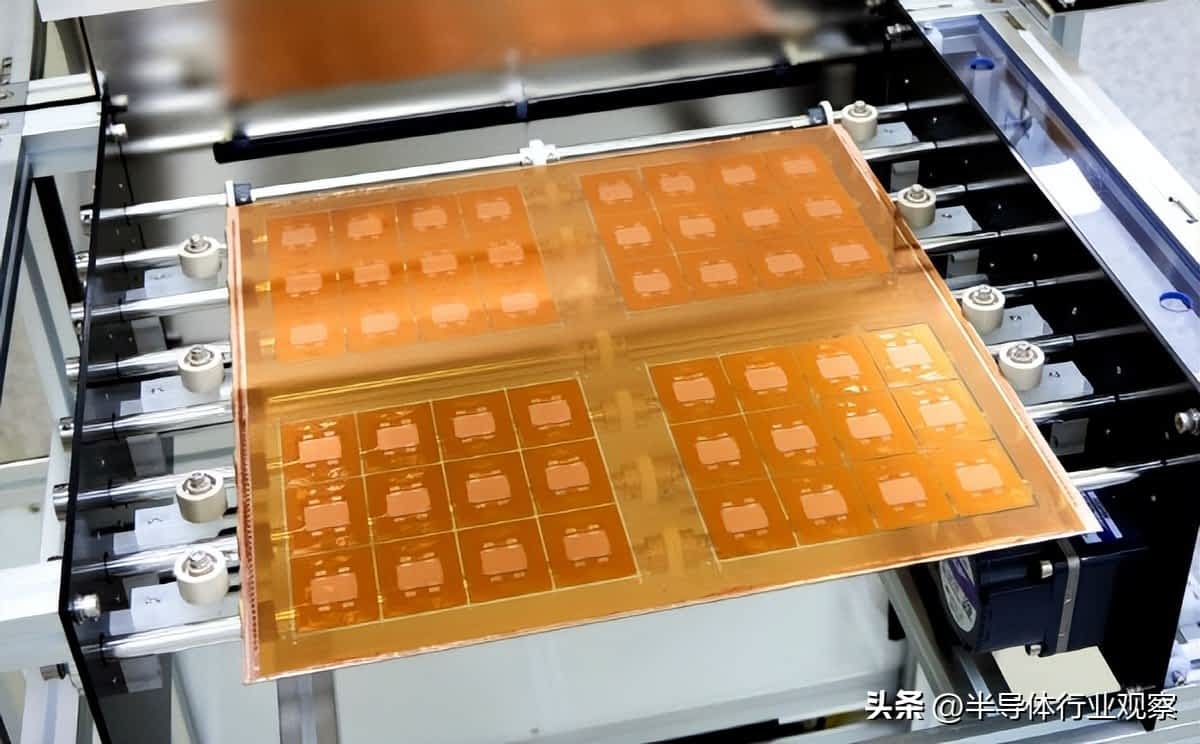

台湾工研院材化所的庄贵贻也曾撰文指出,ABF载板材料是90年代由Intel所主导的材料,用於导入覆晶构装制程等高级载板的生产,可制成较细线路、适合高脚数、高传输的IC封装。其载板核心结构仍是保留以玻纤布预浸树脂(FR-5或BT树脂)做为核心层(Core Substrate),再使用增层材料(Build up Materials )叠加的方式增加层数,以双面核心为基础,做上下对称式的加层,但上下的增层结构,舍去原用的预浸玻纤布压合铜箔的铜箔载板,而在ABF膜层上改用电镀铜取代之,如图所示。如此一来,可以减少载板总体的厚度,突破原有含玻纤树脂载板在激光钻孔所遇到的困难度。

但是,随着产业转向小晶元设计,封装的重要程度日渐提升,进而给封装材料提出了新需求。

「因为这些多小晶元设计将更耗电(因此更热),并且由於内存和 I/O 介面的扩大,需要更高密度的金属写入。功率需求的增加给电路的外围子结构带来了额外的压力。多年来,寻找新材料用於半导体行业晶元的核心构成一直是一个热门话题。」

anandtech在报道中说。在这种情况下,玻璃成为了很多厂商探索的新目标,因为玻璃被认为比基於有机树脂的载板更坚硬并具有多项优势,但玻璃与铜(或其他金属线)之间的粘合仍然是键合方面的主要挑战。

但,有不少厂商已经跨出了重要一步。

玻璃,有望接任?

日前,日本Dai Nippon Printing (DNP) 展示了半导体封装的一项新开发成果——玻璃芯载板 (GCS:Glass Core Substrate)——据说它可以解决ABF带来的许多问题。

DNP声称,其具有玻璃芯的 HDI 载板与基於有机树脂的载板相比具有更优越的性能。根据 Dai Nippon 的说法,使用玻璃芯载板 (GCS) 可以实现更精细的间距,因此可以实现极其密集的布线,因为它更硬并且不易因高温而膨胀。DNP展示的示意图甚至完全从封装中省略了细间距载板,暗示这部分可能不再需要。

DNP 在报道中还表示,其玻璃芯载板可以提供高纵横比的高玻璃通孔 (TGV) 密度(与 FPS 兼容)。在这种情况下,纵横比是玻璃厚度与通孔直径之间的比率。随着过孔数量的增加和比例的增加,载板的加工变得越来越困难,并且保持刚性变得更具挑战性。

从DNP的介绍可以看到,其开发的玻璃载板具有 9 的纵横比,并确保粘合性以实现细间距兼容布线。该公司表示,由於 GCS 厚度限制很少,因此在保持厚度、翘曲、刚度和平滑度之间的平衡方面有很大的自由度。「我们还有新的专有制造方法增强了玻璃和金属之间的粘附性,这是传统技术难以实现的,这也帮助他们实现了精细间距和高可靠性。」DNP同时还强调。

除了DNP,韩国SK集团旗下的Absolics也看好了玻璃带来的机会。因为他们认为玻璃拥有很高的耐热性,为此他们将其视为半导体封装的改革者。Absolics表示,随着微处理的性能提升已达到极限,半导体行业正在积极利用异构封装,但现有的半导体载板必须通过称为硅中介层的中间载板连接到半导体晶元,而内置无源元件的玻璃载板可以在相同尺寸下集成更多的晶元,功耗也减少了一半。值得一提的是,Absolics在早前还获得了美国设备大厂应用材料的投资。

另外,玻璃大厂康宁也看好玻璃在载板中的机会。

他们在一篇论文写道,半导体封装的新举措创造了对新材料解决方案的需求。为扩展用於 3D-IC 堆叠的中介层技术,人们付出了巨大的努力。正在开发多种解决方案来满足其中一些需求,包括使用各种常用材料的传统中介层以及扇出晶圆级封装 (FOWLP),这已成为试图实现低成本的普遍考虑因素。

此外,移动设备和物联网 (IoT) 的激增导致对 RF 通信的要求越来越高。这些要求包括引入更多频段、更小/更薄的封装尺寸以及在引入新功能时需要节省电力以延长电池寿命等要求。事实证明,玻璃是应对这些挑战的绝佳解决方案,因为玻璃具有许多支持上述举措的特性,当中包括高电阻率和低电损耗、低或可调节的介电常数以及可调节的热膨胀系数 (CTE)。

康宁表示,3D IC 堆叠的重要挑战之一是由於 CTE 不匹配而导致的可靠性,而玻璃提供了一个极好的机会来管理 3D-IC 堆叠的翘曲,同时优化 CTE。下图说明了在中介层应用中堆叠具有多个 CTE 的载板所面临的挑战。其中左图示意性地显示了安装在 Si 中介层上的 Si 晶元,然後将其安装在有机载板上。当载板经历温度循环时,CTE 不匹配会导致故障。

但是,如果使用 CTE 介於玻璃和有机物之间的玻璃中介层代替 Si 中介层,则可以更好地管理这种翘曲并提高可靠性,正如乔治亚理工学院封装研究中心 (PRC) 的工作所证明的那样,如上图图右所示 。

写在最後

我们必须承认,ABF载板的地位是短期内不能动摇的,从QYR的统计及预测我们也可以看到。根据他们的统计,2021年全球ABF基板市场销售额达到了43.68亿美元,预计2028年将达到65.29亿美元,年复合增长率(CAGR)为5.56%(2022-2028)。

而英特尔和AMD等厂商的大力投入,也可以看做ABF的风向标。

以英特尔为例,在去年,因为ABF的短缺,给英特尔造成了困扰。为此,英特尔宣布其越南组装和测试 (VNAT) 工厂现在将在内部将电容器连接到 ABF 基板的两侧。这一变化将使英特尔在 ABF 制造过程中有效地消除对外部供应商的依赖程度。据英特尔称,其结果是能够以更快的速度完成晶元组装 80%;AMD也通过和多家厂商绑定了长约,以保证ABF供应。

但是,正如这个行业里一直上演的故事一样,没有什麽是一成不变的。

喜欢这篇文章吗?立刻分享出去让更多人知道吧!

本站内容充实丰富,博大精深,小编精选每日热门资讯,随时更新,点击「抢先收到最新资讯」浏览吧!

请您继续阅读更多来自 半导体行业观察 的精彩文章:

※汽车带来的感测器机会,不止雷达

※亚马逊AWS自研晶元深度分析